色纺纱在向多组分方向发展,通过多种纤维混纺,使纱线呈现更多的变化,这也给下游面料和成衣设计人员提供了更大的发挥空间。根据市场需求,我们研发了天丝/羊毛/染色粘胶 45/20/35 40S混纺紧密针织纱。

1 原料性能特点

(1) 天丝由木浆纤维素提炼出来,原料来自木材,可不断自然再生,废弃物可生化降解,不会对环境造成污染,同时兼具普通型粘胶纤维优良的吸湿性、柔滑飘逸性、舒适性等优点,还克服了普通粘胶纤维强力低,尤其是湿强低的缺陷,柔软如丝绸,强韧如涤纶(聚酯)纤维,凉爽如麻,吸水跟棉相当。

(2) 羊毛是珍贵的天然蛋白质纤维,有近 20 种 a-氨基酸组成的天然聚胺类高分子物,羊毛纤维弹性好、吸湿性强、保暖性好、不易玷污、光泽柔和、手感丰满、染色性能优良;我们选用品质支数为90 公支的澳散毛 。

(3) 粘胶纤维具有最符合人体生理科学的保湿性能。天热时透气、吸汗;天冷时能保湿,不产生静电,柔软舒适,特别符合人体皮肤生理科学,易于染色,不易起静电,有较好的可纺性能。与其他纺织纤维混纺,织物柔软、光滑、透气性好,穿着舒适,染色后色泽鲜艳、色牢度好。三种纤维混纺,克服了单一纤维的缺点,实现了功能优势互补,混纺生产的织物具有穿着舒适、吸湿透气,柔软,服用性能优良可用作高档针织面料。

2 纺纱工艺方案

因粘胶纤维为染色纤维,为减少织物表面色点,将染色粘胶纤维先经过梳棉梳理成棉网备用;其次羊毛表面覆盖着鳞片,牵伸摩擦阻力较大,因此我们对其做了纺前预处理,加入 0.3~0.5%的抗静电剂和适量的水,均匀的喷洒在纤维上,焖放24h,然后与染色粘胶棉网均匀混合投料打卷。因色纺纱对混和有着极高要求,为避免双流程混和和人工混和存在的缺点,我们在清棉工序采用单流程混和,即将原料按颜色和比例的要求,布置排包图直接装入圆盘,经一次多仓混合成包后,再装入圆盘,按正常流程打卷后供梳棉机使用。天丝纤维单独加工成卷,然后在并条机上与混合后的羊毛粘胶梳棉条混纺,可大大提高混纺纱的外观及内在质量,使毛粒及短绒大大减少,细纱用紧密纺纺纱技术加工生产此混纺纱会大大提高纺纱质量使纱线毛羽少、强力高,不匀率进一步降低,而且紧密纺生产羊毛中长纤维纱线或混纺纱,捻系数约减少10%,在一定的锭速下产量显著提高。

3 各工序主要技术措施

3.1 开清棉

(1) 羊毛、染色粘胶比电阻都比较大,因此在开清棉工序遵循“勤抓少抓、多松少打、以梳代打、多混少落”的工艺原则,适当降低各打手速度,减少纤维损伤。FA106 采用梳针打手进行开松,以梳代打。开清棉工序主要工艺参数:A002D 打手速度 740r/min,打手每次下降 3mm,刀片伸出肋条距离2mm。A035C 混开棉机压棉帘速度 1.3m/min,角钉帘速度 80m/min,第一角钉打手速度 660r/min,第二角钉打手速度 765r/min,均棉罗拉速度 260r/min,角钉帘和压棉帘间距 60mm,角钉帘与均棉打手隔距 40mm,尘棒间距 5mm。FA106A 梳针开清棉,打手速度 410r/min,打手与给棉罗拉隔距 11mm,出口 6mm。A076E 型成卷机工艺参数,梳针打手速度 780r/min,风扇速度 1340r/min,打手与给棉罗拉隔距10mm,打手与尘棒隔距进口8mm,出口18mm,尘棒间距5mm,棉卷定量 380g/m,棉卷罗拉转速12r/min。生产时在机器周围喷洒水雾,使相对湿度保持在 70%以上,成卷后立即用塑料薄膜包好保湿,待后道工序及时使用。

(2) 天丝纤维在开清棉工序采用了“短流程、低速度、多松少打、少落”的工艺原则。主要以开松为主,为减少返花现象和避免纤维受损伤而造成棉结过多, FA106开棉机采用梳针打手并适当降低打手速度,一般该打手速度控制在480 r/min为宜。为避免纤维在成卷机四罗拉处由于受挤压而出现硬块,其压力应偏小控制。适当降低成卷罗拉速度,一般掌握在l2 r/min。为避免出现粘卷现象,清花工序采用加粗纱隔层的措施,同时棉卷定量一般控制在380g/m,棉卷长度为32.2m。

3.2 梳棉工序

(1) 为保证纤维既能得到很好的梳理,又能减少纤维损伤,梳棉工序采取“轻定量、慢速度、大速比、快转移、合适针布配置,合理分梳隔距”的工艺原则。为减少纤维损伤,适当降低锡林刺辊速度,抬高给棉板高度,增加分梳工艺长度,设计较大的锡林刺辊线速比,既要保证锡林能从刺辊表面顺利地剥取纤维,又要使纤维伸直取向度良好;合理选用针布,做到纤维不充塞针齿间和缠绕针面;合理设置分梳隔距,做到加强分梳,保证生条结杂少,棉网清晰度好,在纤维不缠绕锡林的前提下,锡林~盖板隔距仍以小为 好。主要工艺参数:刺辊锡林线速比控制在 2.2:1 左右,锡林速度 300r/min,刺辊速度 700r/min,盖板速度 72m/min,道夫转速为15r/min,给棉板与刺辊隔距 0.45mm,锡林与盖板隔距 0.27、0.27、0.24、0.24、0.27mm,生条定量 19g/5m。

(2) 根据天丝纤维刚性强、原纤化的特性,梳棉工序采用了“轻定量、大隔距、低速度、小张力”的工艺原则,主要体现梳理、少伤纤维和顺利转移的目的。为减少梳理过程中产生过多的棉结,应适当提高锡林与刺辊的线速比,以便于纤维顺利转移。另外应偏大控制梳棉工序的相对温湿度,一般为65%~70%为宜。经过我们多次试验和优化梳棉机工艺参数,梳棉工序主要工艺参数如下:锡林转速为330 r/min,刺辊转速为750 r/min,道夫转速为18r/min,锡林与盖板的隔距为0.27、0.25、0.24、0.24、0.25mm,生条定量 21g/5m。

3.3 并条工序

为了保证混色均匀、混纺比准确,我们采用三道并条工艺,为更好地提高纤维伸直平行度,采用“头大 末小”的顺牵伸,头并用较大的后牵伸倍数,末并采用较小的后区牵伸倍数,考虑到羊毛纤维长以及染色粘胶静电现象较严重,容易缠绕胶辊和罗拉,采用以下措施:

①提高并条工序环境湿度;

② 降低并条机车速,放大罗拉隔距以改善条干水平;

③采用防缠处理胶辊以减少缠罗拉缠胶辊现象的发生;

④定时清洁圈条孔以及用抗静电剂清理胶辊表面。

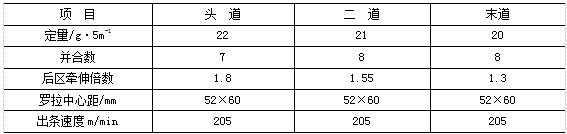

并条工序主要工艺参数见表 1

表1 并条工序工艺参数

3.4 粗纱工序

针对这几种纤维的性能特点,粗纱工艺上宜采用“大隔距、重加压、小定量、小张力、小捻系数、较大后区牵伸和较大钳口隔距”的工艺原则。为了增加握持,防止须条因静电原因缠绕罗拉及牵伸胶辊,上车使用的胶辊进行紫外线光照,以提高专件器材的抗绕花能力。粗纱工艺配置:定量 6.0g/10m,后区牵伸倍数 1.25 倍,罗拉隔距 12×26×36mm,锭翼转速750 m/min,捻系数 80,罗拉钳口隔距块 6.0mm,粗纱重量不匀率 1.0%左右。

3.5 细纱工序

细纱工序的工艺参数选择与成纱质量密不可分,考虑到成纱用途,工艺上应遵循以下原 则:

⑴较大牵伸隔距,避免纤维拉断;

⑵较小后区牵伸倍数,减少细节的产生;

⑶ 捻度偏小设计,保持羊毛手感风格;

⑷车速偏低掌握,减少纱线断头;

⑸选用双组份涂料的软弹性胶辊并用防静电剂洗涤,这样既克服静电,防止缠胶辊又保证了成纱条干水平。

主要工艺参数:罗拉隔距为19mm×40mm;后区牵伸倍数1.2倍;捻系数 320;前罗拉转速 175r/min;钢领型号PG1/2-4254,钢丝圈型号UM5/0。

3.6 络筒工序

实践证明,络筒工序对成纱质量会造成恶化。由于天丝纤维易原纤化,经过络筒后,成纱棉结、毛羽会大幅度增加,故在络筒工序应采取“低速度、小张力”的工艺原则,以尽可能地减少成纱质量的恶化。

选用日本村田№21C 型全自动络筒机,电清工艺:N:260%;S:+150%×1.3cm;L:+40%×30cm;T:- 30%×20cm,络筒线速度一般控制在1100m/min。另外,络筒工序相对湿度要偏大控制,一般控制在75%左右为宜,纱线通道要保持光洁无毛刺、挂花,减少条干恶化和毛羽增加。

4 结束语

天丝/羊毛/染色粘胶 45/20/35 40S混纺紧密针织纱不仅能发挥天丝纤维的优良特性及绿色环保性能,提高羊毛混纺制品档次,也提高了羊毛混纺织物的附加值,发展潜力很大。用其开发出的针织面料,透气性好、吸湿性好、悬垂性好,光泽自然明亮、手感柔软滑爽,穿着舒适合身,高档环保,且有时代潮流感,很受消费者欢迎,具有较好的市场空间。