摘 要:探讨精梳设备精细化质量管理,提高精梳机设备运转的稳定性。运用普瑞美aQura检测仪,建立半制品棉结、短绒率的内控指标机制,监控设备除杂效果及纤维在加工过程中的棉结、短绒率的变化情况,合理的进行设备的维护、保养。特别关注原棉的品级的优选,原棉品质对产品质量的稳定和提高起到极其重要的作用。认为:在有足够容纤空间的前提下,尽可能增加锡林总梳理点并适当缩小了锡林梳理隔距,有利于精梳条质量的提高,达到提成纱质量、降低生产成本、提高经济效益的目的。

关键词:稳定性;aQura检测仪;原棉品质;指标监控;机械波;梳理专件操作

1 提高精梳机设备运转的稳定性

1.1 自停灵敏度

精梳机的自停失灵的危害较大,会导致机配件的严重损坏、生产效率低下,同时,也增加了挡车工处理回转机件缠绕的劳动强度。如:精梳机输棉板轻条工艺自停、重条工艺自停、牵伸区工艺自停以及各门罩的安全自停。安全自停可由电工处理,实施全员包机责任制,是降低机物料消耗和坏车停台率的重要举措。包机人每天对所承包的机台进行运转情况检查检测,重点对自停灵敏度、自动控制装置、机器振动、异响发热现象进行检查,班前听取挡车工对设备运行反映的意见,对出现异常现象密切追踪监测、预测分析及时处理。把故障隐患消除在萌芽状态,有效避免设备事故的发生。一时解决不了的汇报上级,由设备维修主管做出维修方案,实施必要的状态维修。

1.2 专用工具的合理使用

由于企业招工难、设备人员流动性频繁,完全精通精梳机设备人员越来越少,确保精梳机的基础的定时定位,对提高精梳机设备运转的稳定性、稳定成纱质量显得尤为重要,而精梳机定时定位操作的基础就是熟练掌握精梳机专用用具的操作技能,不同机型的专用工具的使用方法均有所不同,应做到精细化操作。以意大利的马佐里类似机型为例,介绍一下基本操作。

(1)顶梳高低进出隔距:如:PX2精梳机的顶梳高低隔距有3中,常用的是中间一档为1.5mm,进出隔距通常用10~12英丝进行校正,而cj60精梳机的顶梳高低隔距有6中,常用的为5.0和5.5两档,进出隔距为1.8、2.0和2.2一共3挡,常用的是2.0和2.2两档。

(2)锡林定位:锡林定位工具有4挡,常用的分别为32.5和34.5两档,其中32.5是用在齿面角112度锡林校正,而34.5是用在齿面角90度锡林的校正。

(3)落棉隔距的操作方法和PX2、CJ40精梳机相同

(4)钳板的开口量:每当调整精梳落棉率时,cj60精梳机都要检查钳板的开口量,校正标准是:将11mm-12mm的隔距块放在两根分离罗拉表面检查上钳板钳唇与隔距块的距离,两者要求相切即可。

(5)毛刷与三角气流板的间隙cj60精梳机一般留有10英丝的间隙或两者相切为好。

1.3 落棉隔距的调节注意事项

当调整完落棉隔距后,为确保设备运行安全,落棉刻度盘上的4个螺栓一定要紧牢,必须扭力应达到为120MN,方能确保其设备安全运转,然后再调整顶梳进出隔距,因为落棉隔距的调整会导致顶梳进出隔距的改变,进出隔距大了会影响顶梳的梳理效能,使精梳条棉结增加,小了会导致顶梳针板与后分离皮辊相撞。

2 精梳质量控制

2.1 原棉品质的选择

针对不同品牌,特别关注原棉的品级、纤维长度、马克隆值、断裂比和短绒率指标的优选,通常是优选2级棉、主体长度为29.68mm以及3.8-4.2较低的马克隆值。原棉品质对产品质量的稳定和提高起到极其重要的作用,原棉的品质选择不佳,即使有再好的设备、上乘的工艺也做不出好的产品。这里尤其关注的是原棉中的主体长度、马克隆值、断裂比、纤维整齐度和短绒率指标,它们与成纱综合指标的相关性极强,对成纱条干CV%值、-50%细节个/km、+50%粗节个/km,单强CV%值影响较大,原棉短绒率含量低,则成纱质量就高,而马克隆值呈相反关系, 在一定范围内,原料中未成熟纤维一般比较脆弱,容易发生断裂。

表1 配棉一览表

2.2 不同精梳机机型的工艺配置

我公司的精梳给棉长度均为:4,7mm;精梳落棉率为:17%-18%

表2 不同精梳机机型的工艺配置

2.3 定台供应、统一标识

我公司末道并条机为瑞士立达并条机,自调匀整效果较佳,为确保最佳的匀整效果,仍然实施定台供应,筒号与机台号尽可能统一。顶梳的高低和进出隔距校正到位后,在顶梳针板上一定要做好标识,可以显示该针板的车号及所在的眼数,并且同台车的分离皮辊直径一定要统一。

2.4 精梳条棉结控制

运用普瑞美aQura纤维仪在精梳工序棉结中的检测,个别机台出现棉结超标并下达了报警、封车通知单,说明精梳机排除系统出现了异常,应检查锡林、顶梳、毛刷是否出现嵌花以及损伤现象、检查顶梳的插入深度是否过浅、进出隔距过大。各个棉条通道有棉蜡挂花、主风道严重挂花或负压过低等。

2.5 精梳条短绒控制

用普瑞美aQura 进行相对短纤维评估,精梳工序出现短绒的报警、封车,首先应考虑梳理过度、纤维损伤,锡林梳理隔距偏小或者是精梳落棉率过低所致,检查精梳落棉率是否过低,锡林、顶梳、毛刷是否出现嵌花以及损伤现象、检查顶梳的插入深度是否过浅、进出隔距过大。各个棉条通道是否有棉蜡挂花、主风道严重挂花或负压过低、棉卷严重粘连等。

2.6 精梳落棉率的控制

(1)精梳机对落棉率具有自动调节功能的特性,每当精梳落棉率发生较大幅度的波动时,通常是前道各工序出现了异常,尤其是原棉更换频繁、原料中的短绒率含量较高,各工序温湿度的异常波动等。因此,不要单纯的仅仅为了完成落棉率质量指标而机械地降低精梳落棉率。这样会导致精梳条短绒率增加,成纱质量恶化。首先应该做AFIS测试仪试验,检测生条、精梳条短绒的含量。根据检测的实际情况,再做相应落棉率增减的调整。

(2)精梳落棉率的多少,根据不同品种精梳条棉结杂质、短绒率的内控指标来调节。决定落棉是否合理,应查看精梳工序棉结、短绒的排除率是否符合要求。精梳落棉控制的关键是提高落棉质量,即尽可能提高精梳落棉短绒率,精梳落棉中长纤维的含量增加也就意味着精梳落棉短绒率的下降。要合理降低精梳落棉率,控制好梳棉、精梳两个工序的短绒率增加,应从工艺上机及梳理器材上入手,避免梳棉、精梳工序梳理过度造成生条、精梳条短绒率的增加,同时要控制前纺工序开棉、清棉、梳棉及精梳工序棉结、短绒的清除效率。

2.7 精梳机械波的控制

机械波的存在会引起精梳条干不匀并将影响成纱质量,它是由周期性回转机械状态不良造成的,这些周期性不良,可以通过波谱图上显示的波峰强度“烟囱”来反映,设备维修人员可凭经验或通过计算找出原因并予以解决。

2.7.1 常见周期性机械波波长疵病位

影响精梳机常见周期性机械波的因素较多,常见周期性机械波波长疵病位置的判定:5cm~13cm为第一牵伸罗拉、第一皮辊弯曲、皮辊套筒轴承磨损产生的疵病;10cm~45 cm并伴有一系列谐波为各个牵伸齿轮轮系、齿形带传动系统部位;35cm~55 cm为分离罗拉分离皮辊部位;75cm~100cm为第二、三牵伸罗拉部位;135cm~180cm为第四、五牵伸罗拉部位;110cm~130 cm为车头内联杆轴承磨损、星型轮与56齿过桥轮啮合不良引起,其中120 cm左右的波有可能是为圈条效应波,属于假周期质量变异,该棉条在条干仪回倒后该波即刻消失,因此,圈条效应波对成纱质量没有影响。

2.7.2 消除机械波措施

机械波是由机械状态不良造成,具体措施技术如下:

(1)消除牵伸皮辊状态不良方面的因素,如偏心、弯曲、中凹、表面有轧伤、皮辊壳与芯轴间隙大、皮辊套筒内轴承损坏。可以选用免处理牵伸胶辊并辅助表面紫外线光照技术或采用快速微涂料处理措施,均能达到胶辊表面光滑爽燥、高速运转后摩擦产生的静电能被延缓并能阻碍其表面吸附纤维、减少缠绕、降低机械故障发生

(2)提高牵伸齿轮系统传动效率和精度,更换如齿顶磨灭、齿轮孔与轴键磨损、齿形带破损及张力轮内轴承损坏等部件。更换、调整和修复不合格牵伸加压零部件,如:破损的气模、加压芯轴锈蚀而导致加压气缸动作呆顿及压力表的调节不符工艺要求等。

(3)及时修复车头行星轮系及各传动轮系啮合不良、连杆机构间隙大、车头震动过大的异常现象。

(4)机械波形成的原因比较复杂,并非都有一一对应的关系,分析疑难机械波,只有缩小故障发生的范围,不大可能直接从理论上准确判断机械故障产生的部位,这就要求技术人员除了要善于积累经验,熟悉常见的机械波波长、波形和不匀率曲线的特征,掌握基波、谐波、假波及周期波等机械波的分析方法,从而达到稳定和提高成纱质量的目的。

2.7.3 机械波维修的典型案例

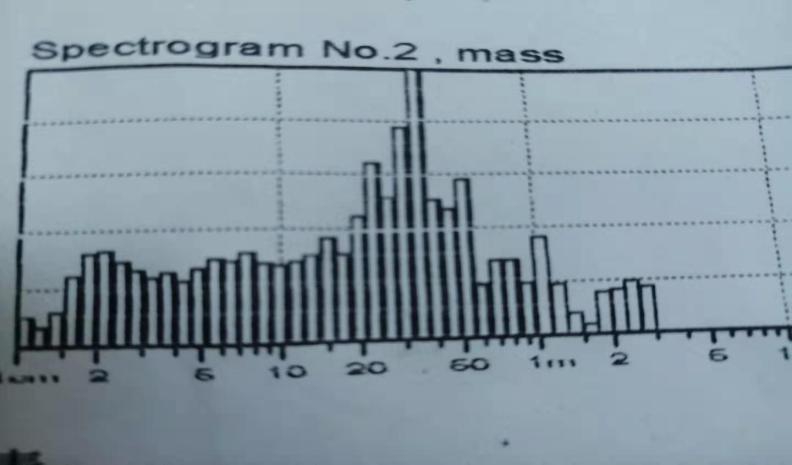

图1 末道并条机30cm-35cm机械波

图1为D24并条机冲顶30cm-35cm机械波,此处机械波通常多为并条机二罗拉的疵病,但是,在并条机上并没有发现二罗拉及相关传动轮系的疵病,经过倒推计算可知:

=(30cm-35cm)÷6.8(末并条机牵伸倍数)=4.4cm-5.15cm

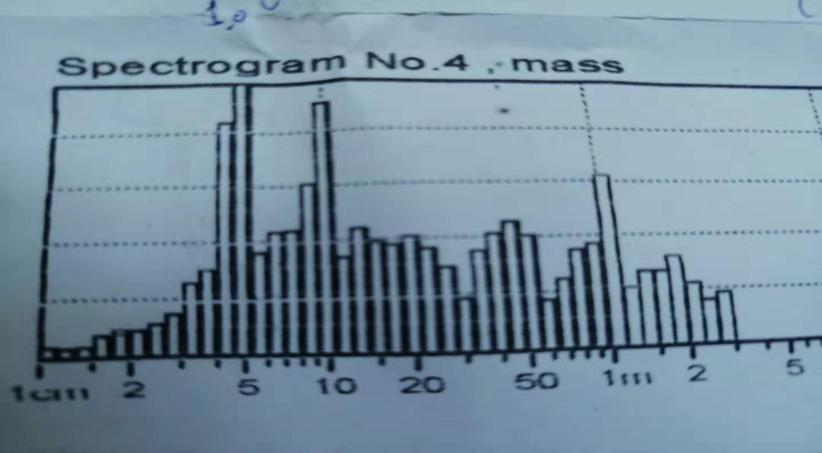

在CJ60精梳机上机检查发现为一罗拉弯曲8丝而引起4.1cm-5cm的机械波,更换该罗拉后,4.1cm-5cm冲顶机械波消失,波谱图恢复正常。图2为CJ60精梳机为一罗拉弯曲8丝而引起4.1cm-5cm的机械波波谱图

图2 CJ60精梳机为一罗拉弯曲而引起4.1cm-5cm的机械波

2.8 精梳条干CV%值控制

通常是细绒棉产品精梳条干CV%值控制在4.0%以下,如果条干CV%值较高,将直接影响成纱和织物布面质量,精梳条干不匀率是纺纱原料、精梳机设备加工制造水平、精梳设备运转维护状态、棉网清晰度、机械波、搭接波、工艺上机、温湿度控制等因素的综合反映,应引起关注,这里不再累述。

2.9 搭接波的再认识

相当部分纺织企业对精梳搭接的控制十分的严格,当搭接波的波峰强度超过三个格时就要进行调整,这是一种片面性的认识,因为搭接波的波峰强度是随着纺纱品种、温湿度、原料的纤维长度及工艺上机的变化而变化。为确保精梳搭接波的内控指标的稳定,势必逐台进行反复数次的调节控制搭接波的波峰强度及进行相关的棉条波谱图试验,浪费大量的人力、物力。使产品的制成率降低。笔者通过大量的半成品及成纱质量试验可知:对于精梳搭接波的波峰强度冲顶的精梳条经过带有自调匀整的一道并条机之后完全可以消除掉的此波,在成纱质量及布面质量均没有任何异常反应。因此,笔者也走访了一些带有自调匀整并条机的纺织企业,对精梳搭接的波峰强度的控制一般较松,通常主要是控制好精梳输出的棉网清晰度即可。棉网清晰度是反映精梳机械设备状态、工艺上机和温湿度控制的一个综合性指标,只要精梳条干CV%值不高、棉网清晰度良好,搭接波的波峰强度完全可以不用去管它。

2.10 精梳机梳理专件操作工艺质量的一致性

精梳机上机工艺的一致性与否,将直接影响精梳机的台、眼间的落棉率、精梳条重量不匀率、棉结杂质和短绒率控制的一致性。其中有梳理专件操作工艺质量的一致性:钳板初始位置的一致性;钳板开口量的一致性;锡林托架定位的一致性;确保锡林梳理隔距的一致性;同台车毛刷鬃毛的状态及毛刷与三角气流板间隙的一致性;毛刷插入锡林深度的一致性;各机台落棉主风道及各眼支风道负压稳定的一致性;顶梳高低、进出隔距的一致性;給棉弧形板进出隔距的一致性;給棉罗拉两端棘轮在同一平面齿向的一致性;分离皮辊、牵伸皮辊两端加压压力的一致性;牵伸罗拉左右两端罗拉隔距的一致性等。

2.11 梳理元件总梳理点的调整

锡林总梳理点的配置,在有足够容纤空间的前提下,尽可能增加锡林总梳理点,是提高成纱质量的重要举措,其中提高锡林的梳理效果除了受锡林的针齿密度、角度、针齿排列的因素之外,关键的技术措施是增大锡林的梳理面积,即采用大齿面角锡林。由于不同品牌锡林齿条对棉须丛穿透性存在较大差异,通常国产品牌齿面角为900锡林的总梳理点可在4.0万-4.5万范围内选择,国外品牌齿面角为900锡林的总梳理点可在2.9万-3.6万范围内选择。

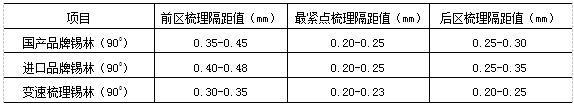

2.12 精梳锡林梳理隔距的调整

适当缩小国产锡林的梳理隔距,既可强化了前区锯齿齿片的迅速插入、穿刺、开松及整理功能,为后区的全面精细化梳理创造了有力条件,有利于单根纤维化程度的提高,直接反应在成纱质量得到大幅度的改善。但是,其梳理隔距也不能太小,否则会造成有效纤维的损伤。表1为精梳锡林梳理隔距的调整校正标准

表3 常用精梳锡林梳理隔距的校正标准

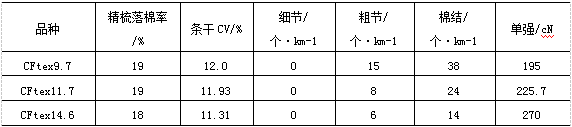

2.13 近期成纱质量指标

通过一系列技术措施的实施,成纱质量有了较大的提升,表2所示为近期不同紧密纺品种的成纱质量指标如下

表4 近期不同品种的成纱质量指标

3 结束语

探讨精梳设备精细化质量管理,掌握精梳设备操作的基本技能,提高精梳机设备运转的稳定性,运用普瑞美aQura检测仪,建立半制品棉结、短绒率的内控指标机制、查找质量的薄弱环节、监控设备除杂效果及纤维在加工过程中的棉结、短绒率的变化情况,合理的进行设备的维护、保养,熟练掌握精梳机专用用具的操作技能。特别关注原棉的品级、纤维长度、马克隆值、成熟度比和短绒率指标的优选,原棉品质对产品质量的稳定和提高起到极其重要的作用,并配置适宜密度的梳理元件,科学合理控制精梳落棉率以及精梳机械波的判定和消除,在有足够容纤空间的前提下,尽可能增加锡林总梳理点、增加前梳理区的齿条密度并适当缩小了锡林梳理隔距,努力做好精梳机梳理专件操作工艺质量的一致性,有利于精梳条质量的提高。达到提成纱质量、降低生产成本、提高经济效益的目的。