精梳落棉中有效纤维(即可纺长纤维)的多少反映着一个企业的工艺设计水平、工人技术水平,更关系到企业的吨纱用棉量。因此,如何减少精梳落棉中有效纤维的含量很值得大家去研究。在此本人结合多年的精梳工作经历,就减少精梳落棉中有效纤维含量的问题略谈一二。

1.辩证地把握钳板、锡林、分离罗拉三者间的运动配合关系

1.1利用钳板开口调节技术,保持钳板最大开口量不变

随着精梳落棉隔距增大,精梳机钳板的最大开口量逐渐变小,钳板开启定时会逐步推迟。如果钳板开启过迟,上钳板会影响分离结合时须丛的抬头,造成须丛中过多的长纤维被顶梳拦截,并在下一个钳次由锡林带入精梳落棉中。因此在调整落棉隔距后,应利用钳板开口调节技术,弥补钳板开口上的不足,使钳板最大开口量基本不变,钳板开启定时基本不变。

目前,调节钳板开口量的方法大体分两种:

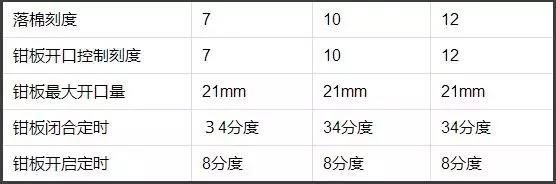

一是集体调节法,即首先将钳板停在最前位置,然后借助精梳机车头箱内的钳板开口控制装置,调节张力轴上偏心轮的初始相位,以增减钳板的开口量。该调节方式最先出现在E62精梳机上,它能保证无论落棉隔距怎么变化,钳板最大开口量基本不变(见表1)。

二是逐眼调节法,即在每个眼的钳板加压组合件中增减1 mm厚的补偿垫圈来调节钳板的开口量。该调节方式比较麻烦,多用在早期的精梳机上。

表1 E62精梳机落棉刻度与钳板最大开口量的对应关系

1.2根据钳板闭合定时、开启定时,优化锡林定位

不同型号的精梳机,由于其钳板轴的摆动角度不同,张力轴与偏心轮的偏心距不同,致使钳板闭合定时、开启定时有差异,所以锡林定位也应有所不同。在此以E62、E65精梳机的钳板开闭定时、锡林定位及落棉刻度为11.5时的梳理情形为例加以说明,见表2。

表2 E62、E65精梳机钳板开闭、锡林定位及落棉刻度为11.5时的梳理时间

由表2可知,E62锡林定位在36分度,E65锡林定位在37分度,不但保证了锡林梳理开始分度不早于钳板闭合分度;而且还兼顾了锡林梳理结束分度(即锡林末排针刚好完全梳理完须丛的分度)不迟于钳板开启分度,从而避免了锡林首排针、末排针抓走须丛中长纤维的情况。

1.3根据锡林定位、锡林齿面圆心角,优化分离罗拉倒转定时

在精梳机的一个工作循环中,当锡林末排针经过分离罗拉与锡林最紧点时,分离罗拉正处于倒转状态。此时如果分离罗拉倒入机内的棉网过长,在毛刷、锡林附面气流的作用下,锡林末排针极有可能抓走部分棉网,导致长纤维进入精梳落棉中。

锡林(弓形板)定位、锡林齿面圆心角不同,锡林末排针经过分离罗拉与锡林最紧点的时间也不同。在此以E62精梳机上的90°、111°锡林为例,说明一下锡林末排针经过分离罗拉与锡林最紧点的时间(见表3)。我们应先确定锡林末排针经过分离罗拉与锡林最紧点时的分度值,然后再调节车头箱内搭接刻度,来优化分离罗拉倒转定时。

表3 90°、111°锡林末排针经过分离罗拉与锡林最紧点的时间

2.提高精梳小卷横向均匀度

选用带有自调匀整的梳棉机,以降低生条条干不匀率和机台间重量偏差。在条并卷机上,采用尽可多的喂入根数,并且棉条均匀排列;上下棉层叠合时,上下棉条要错开排列。

上述措施有助于提高小卷横向均匀度,避免锡林抽走须丛中的棉条或纤维束。

3.优化精梳准备工艺,提高纤维伸直度

目前,随着高效能精梳机的大量使用,精梳机单台产量大为提高。过去那种预并+条卷或条卷+并卷配置已不能在单位时间内生产足够的小卷来供应一套精梳机,所以高产能的预并+条并卷配置被广为采用。因此我在此只谈预并+条并卷流程的工艺优化。

3.1优化预并工艺,充分消除纤维前弯钩

在喂入预并的棉条中,纤维弯钩主要表现为前弯钩。由弯钩伸直理论知,消除前弯钩,牵伸倍数不宜过大,故在预并工序,应合理选用牵伸牙轮,将主牵伸倍数控制在3.3以下,后区牵伸倍数控制在1.75~2.0;棉条喂入根数控制在5~6。为使前弯钩伸直有足够的时间,应偏大掌握牵伸隔距,以增大纤维变速点到前钳口的距离;适当降低牵伸罗拉速度。

3.2优化条并卷工艺,充分消除纤维后弯钩

由预并到条并卷,棉条经过了一次倒向,所以在条并卷机上,纤维弯钩主要表现为后弯钩。为充分消除后弯钩,在条并卷机上应尽可能采用多的并合数,以增大总牵伸倍数。另外合理设置小卷起始压力及压力渐增幅度,避免粘卷。

4.结束语

影响精梳落棉中有效纤维含量的因素还有很多,诸如钳板握持力的大小、钳唇上粘附棉杂等。愿同行们积极发表高见,集思广益,共同把精梳落棉中的有效纤维含量降至最低。