在Uster UT6说明手册中,有这样一段阐述:

“一般来讲,为了预料周期性疵点的哪些尺寸和波长是可以接受的,哪些是有害的,必须知道纱线或纤维几何体的最终用途。

然而也有一些通用的规律用来区分严重的或者有害的原料疵点和常规疵点。

(1)对于短于2m的波长,比正常波幅高出50%的峰值或更高的可以认为是有害的。

(2)对于长于2m的波长,比正常波幅高出100%的峰值或更高的可以认为是有害的。”

这段话被很多技术人员用来作为界定周期性疵点是否有害的“标准”。对于正弦波性质的疵点,用这个“标准”来判断是否有害,应该说基本上是可以被接受的。

但是如果纱线上存在的是非正弦波类型的疵点,如果也是采用这样的标准来判断,那就有可能造成误判。

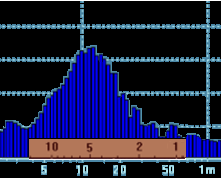

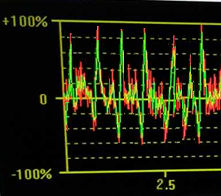

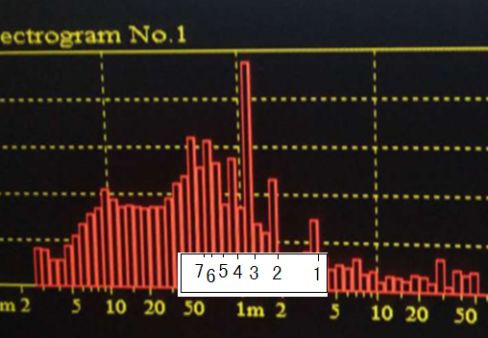

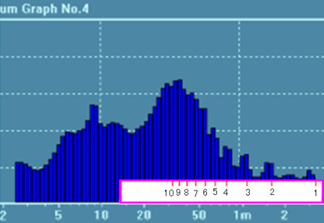

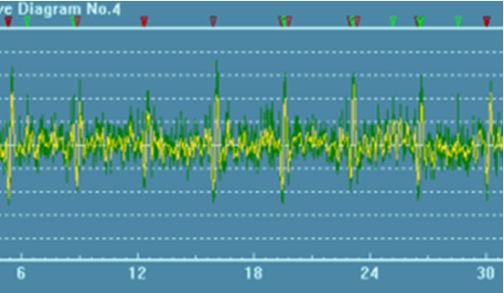

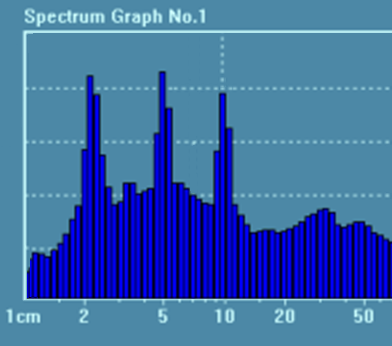

比如某企业的络筒机通过质量报警系统剔除的一个管纱,在用条干仪做质量测试时,单看这个管纱的波谱图(见图1),似乎图形上面并没有超出基波50%以上的机械波,波谱图的形态看起来也似乎算是正常的。但如果仔细观察波峰的位置,似乎又有些不对劲。如果再对照其不匀曲线图(见图2),我们就会发现这个波谱图存在着的严重问题:50-60cm之间存在一个主波,主波的波幅并不是太高,用谐波标尺的方法检验,发现还存在着2次、3次、4次、5次……谐波,其中5次谐波最高,并在8-15cm之间形成了谐波集聚。

显然使用这样的纱线织造出来的布匹,布面质量必然会受到严重的影响。因此,我们在分析波谱图时,不能仅仅依靠波谱图上机械波相对于基波的高度来判断周期性疵点是否有害,否则很容易会得出非常片面、错误的判断,甚至会导致严重的客户索赔问题。

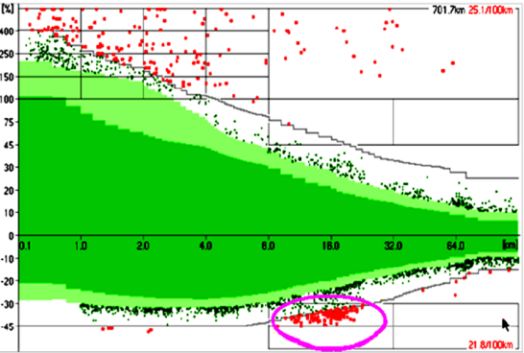

特别是在非正弦周期性疵点的波谱图上,会存在一系列的谐波,给波谱图分析带了一定的困难,此时我们可以根据波谱图的特点,结合不匀曲线图、DR%曲线图、长度-变异曲线图、线密度频谱图、电清切疵分级图等的特征,综合分析疵点的类型和特点,以便准确地判断疵点的性质,进而分析出疵点产生的原因和部位,才能有效地解决周期性疵点的问题。

图1 问题管纱的波谱图

图2 问题管纱的不匀曲线图

01

对称性或基本对称性双向脉冲性疵点的案例分析

纱线上的如果存在对称或近似对称的双向脉冲性疵点,那么就表现为粗节和细节成对出现,粗节与细节的大小、长度基本对称,粗细节疵点对之间具有一定的间隔。对称或近似对称的双向脉冲性疵点在波谱图上除了显示有主波外,还会伴有偶次谐波和奇次谐波,主波幅度比谐波的幅度小,波幅最大的谐波的波长就代表了粗细节疵点对的总长度。

这类纱疵可以借助条干仪的波谱图、不匀曲线图和电清纱疵散点图来计算或估算出纱疵的长度和纱疵间距,其主波的波长代表了纱疵出现的周期长度,波幅最大的谐波长度的一半就是粗节或细节的平均长度,而散点图上疵点的分级位置就代表了粗细节的尺寸大小(也可以从电清的事件报告中获得相应疵点的具体数据,包括粗细度和长度参数)。

1.1 罗拉镶嵌花衣的案例分析

某企业在生产纯涤纶14.8tex纱的过程中,自动络筒机的洛菲电清检测头显示的“4”或者“4.”切纱类型较多,说明纱线上的细节偏多,查看切疵分级图,发现细节切疵主要集中在H1、I1、H2这几个区域。

对查找到的问题管纱进行条干测试,波谱图、不匀率曲线图和DR%曲线图见图3、图4、图5。

图3 问题管纱的波谱图

图4 问题管纱的不匀率曲线图

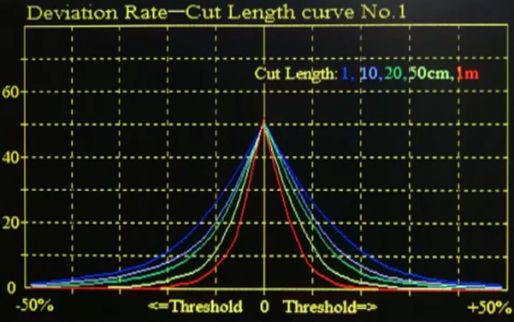

图5 问题管纱的DR%曲线图

从曲线图4上,可以明显看到纱线上具有近似对称的双向脉冲性疵点,波长约为3.3m;在DR%曲线图上可以看到0轴线两侧的图形基本上是完全对称的,这说明粗细节基本成对称结构;在波谱图上在约3.3、1.6、1.1、0.8、0.7m等处都具有“烟囱”,利用谐波标尺查看,3.3m应为主波,其它波为谐波,在0.3~0.8m处谐波形成集聚,见图6。综合波谱图、不匀率曲线图、DR%曲线图的特点,可以确认纱线上的周期性疵点为双向脉冲性疵点。

图6 用谐波标尺验证谐波

根据工艺参数对这个双向脉冲性疵点进行分析:细纱机型为FA506,粗纱机型为JWF1415,细纱总牵伸倍数是 37.33倍,细纱后区牵伸为1.346倍,3300mm/37.33/3.14≈28mm,问题应该是出现在粗纱第一或第二罗拉上。于是根据固定供应情况对粗纱机进行了拉网式检查,对粗纱机每个锭位上生产的粗纱纺出对应的管纱进行条干试验,最后锁定了粗纱锭位,反复检查后发现该锭的下绒带松弛,对罗拉清洁不良,造成二罗拉镶嵌有花衣,清理掉花衣后试验,机械波完全消除,证实该问题是由粗纱二罗拉镶嵌花衣所致。

1.2 粗纱前皮辊损伤的案例分析

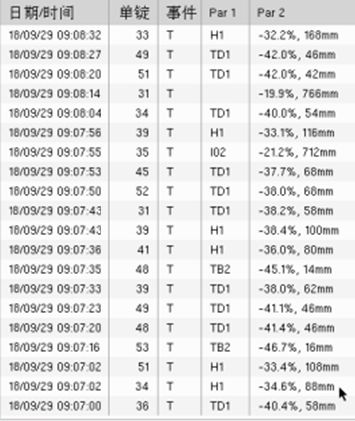

某企业在生产R18.4tex纱线的过程中,发现络筒机电清质量参数的报告中有很多细节(见图7)。

图7 电清质量报告中的细节

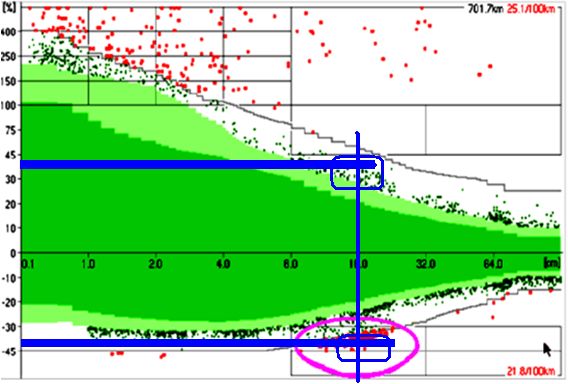

在电清的切疵散点图上,可以看到在 T 区间存在明显的细节切疵散点集聚情况(见图8)。

图8 细节切疵散点集聚

通过纱疵直方图进一步观察,发现细节的管间差异很大,说明个别管纱上的细节过多。于是采用电清的“纱疵报警”功能捕捉细节过多的管纱。根据细节纱疵的尺寸分布位置和细节数量等因素,调整 T 清纱曲线,设置细节报警参数TA(见图 9)。

图9 纱疵报警设置

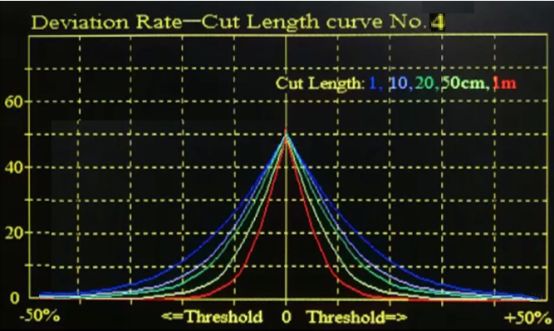

对络筒机通过细节报警功能锁定的管纱进行条干测试,从波谱图和不匀曲线图上,均可以看出周期性不匀(见图10、图11),DR%曲线图基本对称(见图12)。

图10 问题管纱的波谱图

图11 问题管纱的不匀曲线图

图12 DR%曲线图

从不匀曲线图上可以看到明显的基本对称的正负双向脉冲波,粗细节的总长度约占整个波长的1/8,约为40cm左右,粗细节长度基本对称。这与图4中的报警数据、图5中细节的分布位置是能够对应起来的。

从波谱图上可以看出,主波长度约在3.5m左右,并且存在偶次谐波和奇次谐波,主波和谐波的顶端包络线类似于抛物线,振幅最大的是9次谐波,在50cm之前形成谐波集聚。9次谐波的波长约在38cm左右。这与图4中的报警数据、图5中细节的分布位置也是能够对应起来的。

从DR%曲线图上看,零轴左右两侧基本对称。需要指出的是,虽然在络筒机的切疵散点图上显示了很多被切除的细节,在电清质量报告中显示的也大都是细节,但在纱线上,由于这个正负双向脉冲波而造成的粗细节,在灵敏度和数量上基本上是对等的,只是由于电清清纱曲线设置的原因,相应的粗节才没有被电清切除和报警,从图13中可以看出:以零轴为对称轴,与被切除细节集聚的区域(零轴线下方的篮圈内,在清纱曲线之外),而与这些细节相对称的粗节区域(零轴线上方的篮圈内),却是在清纱曲线之内的,因此纱线上的这一区域内的粗节是不会被清除掉的,更不会出现在质量参数的报告中。

图13 清纱曲线对疵点显示状态的影响

根据上述对各图形的综合分析,可以判断该正负双向脉冲波是由于转动部件损伤类型的缺陷造成的。根据工艺参数计算,问题应该是出现在粗纱前皮辊或第二皮辊上(粗纱机为四罗拉D型牵伸)。根据固定供应查找粗纱相对应的锭子,发现第二皮辊有损伤情况(见图14)。将该皮辊生产的粗纱进行条干测试,发现,波谱图上在2.5、5、10 厘米处有机械波(见图15)。

图14 粗纱损伤的皮辊

图15 皮辊损伤的粗纱波谱图

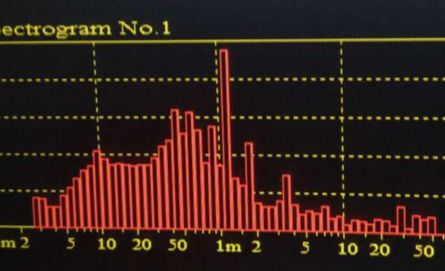

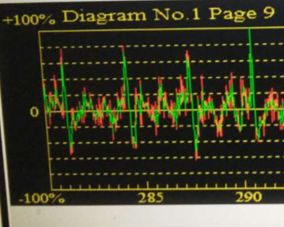

在另一个案例中,从波谱图上看,在50-1m之间似乎具有一个很明显的牵伸波(见图16),但从曲线图上可以看出,管纱上存在一个波长约5m左右的双向脉冲波(见图17),在波谱图上主波和2次、3次、4次谐波表现并不是太明显,但5-10次谐波形成了谐波集聚现象,使波谱图显示出明显的类似牵伸波的异常形态(见图18)。

图16 问题管纱波谱图

图17 问题管纱不匀曲线图

图18 主波与谐波的关系

(未完待续)